II.

Les diverses valorisations

I. 1. Qu’est-ce

que la valorisation ?

Il s’agit de la fabrication d’un produit dérivé des

déchets pour le réintroduire dans les circuits économiques pour des usages,

énergétiques ou de matières premières secondaires.

La valorisation représente la seule solution pour éviter une

accumulation de déchets plastiques dans les décharges. Ceux-ci possèdent en effet une

mauvaise image : ils ont une durée de vie de plusieurs centaines d’années

avant de se dégrader, et ils posent un problème esthétique important : la vue de

sacs de supermarché flottant au vent a marqué les esprits et fait prendre conscience de

la nécessité de les éliminer.

Représentation de la part

des différentes solutions pour le recyclage.

Se pose alors le problème de la solution à

adopter : réutilisation ou élimination ?

I. 2. La

valorisation matière

La réutilisation consiste à transformer les rejets plastiques en

produits moulés de second choix. Cette solution a un but économique clairement affiché,

car elle permet de confier à des entreprises le traitement des déchets plastiques et

leur valorisation.

Le principal processus de valorisation “ matière ” ou

réutilisation est la régénération. Elle comporte différents volets :

Le recyclage interne est

une opération couramment pratiquée par les transformateurs de thermoplastiques opérant

sur des procédés de plastification (injection, extrusion, soufflage, calandrage). Elle a

donc lieu en amont du processus de fabrication.

Les chutes et les rebuts propres sont systématiquement

récupérés, par type de polymère, et seront après rebroyage utilisés en mélange avec

de la matière vierge ( 10 à 20 % de matière recyclée ).

La régénération physique

utilise surtout des déchets provenant de producteurs de polymères de base, de

transformation de semi-produits ne disposant pas de système de fabrication, de gros

utilisateurs et des utilisateurs finaux de produits de grande consommation.

Ce procédé comporte différents étapes :

I. 2. 1 le tri

Il s’effectue par type de polymère, car ceux-ci ne peuvent

être traités ensemble, et par type d’objet.

Sont concerné par ce tri les flacons, bouteilles et bidons.

I. 2. 2 la

régénération proprement dite

Le but est de retrouver les résines plastiques qui vont permettre

d’obtenir des matières premières destinées à l’industrie du recyclage. Elle

est composée de différentes étapes : le lavage, le broyage et la granulation (ou

micronisation selon les cas ).

I. 2. 3 le recyclage

Il s’agit d’utiliser les résines régénérées (

poudres, granulats, paillettes ) pour fabriquer les produits secondaires.

Ø Le

remoulage est une variante de la régénération

physique , dans laquelle on part d’un mélange de polymères différents.

Statistiquement, le PE domine et joue le rôle de liant lorsqu’on coule par gravité

la matière malaxée et fondue dans un moule ( comme en fonderie ). On compense

l’affaiblissement des caractéristiques mécaniques du produit ainsi obtenu par une

forte épaisseur (d’où un cycle assez long ).

Ø Une

autre méthode est tout simplement de presser les

déchets plastiques mêlés sous température, la fusion locale les associe,

permettant de produire par exemple des panneaux d’isolation phonique peu onéreux.

Exemples de valorisation matière :

|

Source |

Seconde vie |

Polyéthylène

(PE) |

Bouteilles

alimentaires (lait…),

flacons de détergents |

Flacons, films

plastiques sacs

poubelles, bacs, canalisations… |

Polyéthylène

Téréphtalate (PET) |

Bouteilles

d’eau minérale

et de boissons gazeuses |

Vêtements,

rembourrage, fibres pour non tissés techniques… |

Polypropylène

(PP) |

Batteries,

pare-chocs… |

Conteneurs,

corbeilles, revêtements de sol, batteries, pare-chocs… |

Polychlorure de

vinyle (PVC) |

Industrie du

bâtiment (fenêtres, portes, canalisations...) |

Canalisations,

revêtements de sols et muraux, écran antibruit, gaines de câbles, vêtements… |

La recherche progresse dans le domaine de la valorisation matière

et les industriels ont compris l’importance de ses applications.

Ainsi , le producteur de fibres Rhovyl et le chimiste

ElfAtochem ont mis au point au milieu des années 90 des fibres dont la particularité est

d’être fabriquées à partir de bouteilles d’eau minérale recyclées. Le

procédé de fabrication est simple. Les bouteilles d’eau arrivent à l’usine

sous forme de copeaux, et l’une des premières opérations consiste à les dissoudre

grâce à un mélange de solvants. La pâte ainsi obtenue passe ensuite à travers une

filière à trous microscopiques pour former les filaments. Enfin, par différents

traitements thermiques et mécaniques, ces filaments sont transformés en fibres textiles.

Ainsi ces sociétés sont en mesure de commercialiser aujourd’hui des chandails de

différents modèles.

Par exemple, il faut en moyenne 27 bouteilles d’eau minérale

pour faire un pull-over.

Le coût de ces polymères recyclés était en 1997 supérieur à

celui des pull-overs fabriqués à partir de fibres neuves. Mais les deux sociétés

entendent bien abaisser ce prix et développer leur gamme avec la production de

chaussettes ou de sous-vêtements en fibres recyclées.

Comme montré dans le tableau ci-dessus, les fabricants de tuyaux et

canalisations utilisent de plus en plus des plastiques de “ seconde main ” en

recourant aux techniques des multicouches. Des câbles sont enrobés dans des gaines

intégrant des plastiques secondaires.

Mais dans l’ensemble, une bonne partie des plastiques de

collecte recyclés trouvent des débouchés bien plus banals. On les retrouve ainsi

souvent cantonnés à des emplois de substitution du bois.

I. 2. 4 La

valorisation matière en fonction des types de polymère

I. 2. 4. 1 Le cas

des thermoplastiques

Ils réagissent sous l’effet de la chaleur, fondent et se

solidifient réversiblement. Le seul problème important qu’ils posent est qu’il

faut absolument les trier avant de les retraiter. Ils ont en effet des types de

comportement viscoélastique très différents de l’un à l’autre, et le

mélange obtenu après recyclage possède des propriétés trop dégradées.

Par exemple, le PET et le PVC, qui entrent tous les deux dans la

composition des bouteilles plastiques, sont incompatibles.

I. 2. 4. 2 Le cas

des thermodurcissables

Lorsqu’ils sont mélangés à des fibres (fibre de verre), ils

forment des composites. Par définition infusibles, ils ne peuvent être régénérés. Pour ces deux produits, qui représentent 20 % du

tonnage des plastiques, la valorisation est difficile. Ils peuvent cependant être

utilisés comme charges.

I. 2. 5 Les limites

de la valorisation matière

La principale limite est de nature économique : les coûts de

régénération sont souvent voisins de ceux des polymères vierges pour les plastiques de

grande diffusion, d’où une rentabilité aléatoire. De plus, la gestion de flux de

matières d’âges et d’usages différents complexifie le problème.

Ces contraintes économiques doivent satisfaire plusieurs

conditions :

Ø Disposition

d’un gisement de déchets constant en quantité, qualité et prix.

Ø Assurance

d’un tri préalable, ce qui suppose de former des opérateurs, de marquer les

polymères par leur symbole respectif, ou mieux de leur inclure un marqueur radioactif.

Ø Utilisation

d’un procédé de retraitement économiquement rentable : pour

l’investisseur privé d’une part, pour la collectivité d’autre part.

Ø Les

produits doivent présenter un rapport prix-performances intéressant et satisfaire un

marché mesurable.

I. 3. La valorisation énergétique (incinération des déchets)

Ce recyclage permet de réduire le volume des déchets et de

récupérer l’énergie dégagée lors de la combustion. Cette énergie est ensuite

transformée pour produire de la chaleur et de l’électricité.

Les déchets sont brûlés dans un four alimenté en air. Cette

énergie peut servir à alimenter un « réseau de chaleur » (un réseau de

tuyaux dans lesquels circule de l’eau chaude qui alimente des habitations en eau

chaude et en chauffage). Elle peut également servir à produire de l’électricité

grâce à des turbines et à des alternateurs.

La valorisation énergétique représente aujourd'hui la voie de

valorisation la plus importante en tonnage pour les déchets d'emballages plastiques. Le

haut pouvoir calorifique des matières plastiques permet d'expliquer ce type de

valorisation. Le tableau suivant présente le PCI des polymères les plus courants ainsi

que celui d'autres matériaux et matières en comparaison :

MATERIAU

- MATIERE |

PCI

Matériau pur (en MJ/kg) |

PCI

Déchets (en MJ/kg) |

PS |

46 |

20 |

PE |

46 |

22 |

PET |

45 |

13 |

PP |

44 |

12 |

PVC |

20 |

|

Fioul

domestique |

44 |

|

Aluminium

fin |

31 |

|

Houille |

29 |

|

Papier-Carton |

17 |

|

Bois |

16 |

|

Ordures

ménagères |

|

8 |

Bien que le PCI des déchets

d'emballages plastiques soit nettement inférieur à celui des polymères purs , leur

présence dans les ordures ménagères permet encore, lors de leur incinération,

d'économiser le fuel nécessaire à leur prise de combustion, améliorant d'autant le

rendement de ces installations.

Le problème vient des

fumées produites lors de la combustion qui peuvent être polluantes. Il faut les traiter

afin d’éliminer tous les produits toxiques et limiter les poussières. A leur sortie

du four, les fumées sont filtrées pour récupérer tous les produits polluants (chlorure

d’hydrogène HCl, produits azotés NOx, produits soufrés SOx…).

Les fumées qui sortent de

l’usine ne doivent être composées que de dioxyde de carbone et d’eau.

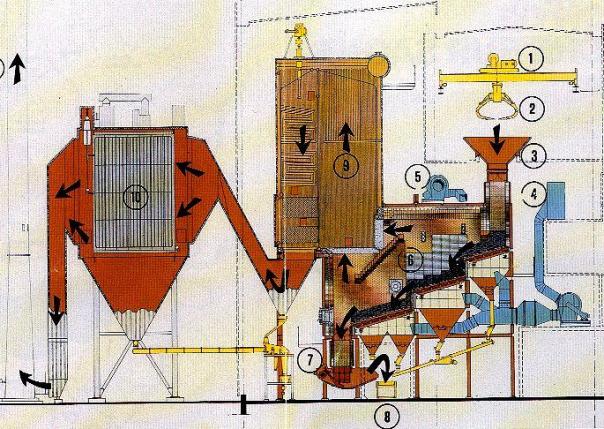

Dans toutes les grandes

villes françaises, il existe des usines d’incinération des ordures ménagères avec

récupération d’énergie, par exemple ci-dessous avec le cas de l’usine de

Villefranche sur Saône

Légende

1)

Pont roulant

2) Grappin

3) Trémie

4) et 5) Arrivées d'air

6) Four

7) Pousseur de scories

8) Plateau vibrant

9) Chaudière de récupération d'énergie

10) Electrofiltre

Les déchets arrivent tous

les jours à l'usine grâce aux camions de ramassage. Ils sont versés dans une grande

fosse (non visible sur le schéma)

·

1)+2) = pont roulant plus grappin.

Le grappin qui est fixé au

pont roulant "ramasse" les déchets (le grappin peut contenir 1 tonne de

déchet).

·

3) La trémie.

Les déchets sont versés

dans la trémie.

·

4) et 5) Arrivées d'air.

Pour que la combustion ait

lieu, le four est alimenté en air. L'air arrive sous le four (4) et au dessus (5).

·

6) Le four.

Les déchets brûlent dans

le four. Cette combustion dégage beaucoup de chaleur.

·

7) Pousseur de scories.

Les déchets non brûlés

(le verre, les métaux) tombent dans une benne. Ils sont poussés vers le plateau vibrant

(8) pour être triés.

·

8) Plateau vibrant.

Les déchets non brûlés

arrivent sur ce plateau vibrant qui les emmène vers un déferrailleur (invisible sur le

schéma). Ce dispositif sert à séparer les métaux ("ferraille") du reste des

déchets (le verre...).

·

9) Chaudière de récupération d'énergie.

La chaleur dégagée par la

combustion des déchets est utilisée pour produire de la vapeur à 200°C. Cette vapeur

("surchauffée") servira à alimenter un réseau de chaleur : la chaleur de la

combustion sert à chauffer des maisons.

·

10) Filtre.

Les fumées

"sales" qui proviennent de la combustion doivent être filtrées. On élimine

une grande partie des poussières et des produits toxiques (HCl, HF...) qui sont produits

lors de la combustion des déchets. Ces poussières sont récupérées et stockées dans

des décharges spéciales.

·

La cheminée.

Ensuite les fumées

"propres" sortent dans l'atmosphère par la cheminée.

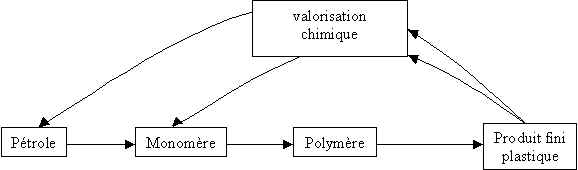

I. 4. La valorisation chimique ou valorisation matière première

En complément de la valorisation énergétique et de la

valorisation matière, une troisième technique de recyclage des matières plastiques se

développe, c’est la valorisation chimique, recyclage chimique ou valorisation

matière première. Ce procédé, qui fait appel à des traitements chimiques complexes,

commence pour le PET

et reste expérimental pour les autres matériaux plastiques. Compte tenu que ce domaine

d’activité est très récent, il nous a été difficile de développer cette partie

précisément. La valorisation chimique consiste en la transformation d'un objet plastique

usagé en monomères, en pétrole, ou en gaz de synthèse réutilisables comme le montre

le schéma ci-dessous.

Schéma 1 : La valorisation

chimique

Actuellement, deux techniques de valorisation chimique sont à

l’étude dans les industries de raffinage et de pétrochimie : la première permet de

revenir au monomère de départ par une dépolymérisation, la seconde va plus loin en

amont et fait revenir les polymères en produits pétrochimiques de base (pétrole ou

naphta).

Les procédés d’hydrolyse Tredi et TBI (pilote en fonctionnement à Issoire,

Puy-de-Dôme) se développent actuellement. La valorisation chimique peut également

utiliser la technique de pyrolyse c'est à dire par chauffage sans oxygène (pilote en

Allemagne développé par BASF, et en Écosse), ou de gazéification (pilotes en Allemagne

et aux Pays-Bas). Ces process encore coûteux ne permettent pas à l’heure actuelle

un développement industriel. Mais, surtout, la difficulté vient du besoin de retrouver

une résine vierge utilisable, tout en s’en différenciant suffisamment pour être

utilisée de préférence à la résine vierge. En effet, bien que techniquement ce type

de recyclage soit possible, le coût de traitement est encore très supérieur au coût de

la résine vierge (de l'ordre de 5 à 6 F, contre 2 à 4 F pour la résine vierge du PET)

car il nécessite des traitements différents selon le type de plastique récupéré et la

mise en place de centres de tri performants. Pour le procédé TBI, le PET dépolymérisé

est transformé en une résine qui sert à la fabrication de mousses polyuréthannes

isolantes. Cette résine prête à l'emploi, peut donc être vendue plus chère que la

résine vierge. Le marché estimé est de 10.000 tonnes en 1999, 25.000 en 2002 (soit la

transformation de 12 à 18.000 tonnes de PET, soit 350 à 550 millions de bouteilles).

Cette dernière solution est prometteuse car le recyclage chimique se positionne sur un

marché qui est lui-même en croissance (le marché des résines polyuréthannes est

estimé à 30.000 tonnes/an et 150.000 tonnes en Europe). Nous avons préférentiellement

parlé du PET car c’est un polymère qui est de plus en plus utilisé.

I. 4. 1 La

dépolymérisation

La principale technique envisagée est celle de la

dépolymérisation qui permet de séparer les constituants de base du polymère. De plus,

suivant le type de polymère, on peut le valoriser chimiquement par différentes

techniques.

I. 4. 1. 1

L’hydrolyse

L’hydrolyse est la réaction au cours de laquelle une liaison

chimique est rompue sous l'action de l'eau. Le procédé d’hydrolyse permet de

récupérer l’acide téréphtalique, avec une

« pureté alimentaire ». Des sociétés américaines (WELLMAN, ENVIPCO) sont déjà en

place, mais des projets français (TREDI, TBI : récupération de polyols pour la

fabrication de mousses) se développent.

·

Le procédé Trédi

Le projet de valorisation chimique suivant le procédé Recopet

repose sur le recyclage chimique des déchets d'emballages en PET. Il est actuellement

conduit par Trédi et utilisé par Polyphénix.

La première phase consiste à broyer et à séparer les déchets

pour en éliminer les impuretés. Puis une réaction chimique (la dépolymérisation)

permet de récupérer les deux constituants de base du PET. Une opération finale élimine

les colorants et les dernières impuretés encore présentes. Les produits obtenus, d'un

degré de pureté comparable à celui des produits de première synthèse, permettent leur

utilisation dans les mêmes conditions que les matières premières vierges.

La faisabilité de cette technique, testée d'abord en laboratoire,

a également été validée au niveau industriel. L'avantage de ce procédé est qu'il

permet de recycler des déchets plastiques souillés et/ou mélangés, même à de fortes

proportions (jusqu'à 10 % d'impuretés et de résines étrangères) sans avoir à

effectuer des sur tris poussés.

·

Le procédé TBI

Ce projet concerne également la valorisation chimique du PET mais

les produits obtenus après réaction sont différents : des produits de base comme le

méthanol qui pourra être utilisé comme combustible et des composants synthétiques d'un

autre polymère, le polyuréthanne (PU). Plus régulières, les mousses de PU obtenues à

partir de ces composés présentent d'excellentes propriétés thermiques et

dimensionnelles. Une unité de

pré-industrialisation fonctionne depuis maintenant un an. Des modifications techniques

ont été effectuées afin d'améliorer encore le procédé.

Si les deux techniques présentées, considérées comme

techniquement possibles, paraissent attrayantes au vu des importants tonnages

prévisionnels traités, elles restent peu développées aujourd'hui. L'équipement

industriel nécessaire à une telle valorisation est lourd et accessible à peu de

structures. La rentabilité économique reste également à trouver. L'intérêt d'une

telle valorisation est néanmoins considérable puisqu'elle permettrait d'alléger

certaines contraintes de qualité qui pèsent actuellement sur les collectivités.

I. 4. 1. 2 Autres

méthodes de dépolymérisation

Il existe divers procédés qui permettent de revenir aux monomères

de base par dépolymérisation. Ces procédés sont utilisés pour des polymères de

polycondensation pur et sont empruntés à des méthodes classiques de réactions

chimiques connues dans le cadre général de la chimie organique. Cependant en utilisant

des conditions expérimentales adaptées à certains types de polymères, on peut les

appliquer et ainsi revenir aux monomères de base. Outre l’hydrolyse qui est

également une technique permettant le retour au monomère de base, nous trouvons :

Ø L’alcoolyse

Ø La

glycolyse

Ø La

saponification

Cependant, ces procédés étant très récents, il nous a été

difficile de trouver des documents techniques concernant ces derniers et c’est la

raison pour laquelle nous nous contenterons de ne donner que le nom de ces techniques.

I. 4. 2 Techniques

permettant le retour aux produits pétrochimiques de base

Ces techniques sont utilisées pour des polymères obtenus par

polyaddition (PVC, PP, PE). L’objectif est la décomposition des macromolécules

constituantes des résines en matières premières utilisables à nouveau dans les

raffinerie, la pétrochimie et la chimie.

I. 4. 2. 1 La

thermolyse (ou pyrolyse)

La thermolyse (ou pyrolyse) est un procédé thermique de traitement

des matières organiques en absence d’air (la différence entre les deux

dénominations tient au mode de chauffage) convenant même pour les plastiques souillés

(jusqu’à 20 %). Les molécules ne sont pas transformées par oxydation comme dans le

cas de la combustion, mais leurs constituants chimiques sont séparés sous l’effet

de la chaleur, à une température variant de 400 à 700°C (craquage). La

chaleur et l'absence d'air entraînent une décomposition des matières organiques en deux parties :

Ø Un

combustible solide (ressemblant à du coke)

Ø et

un combustible gazeux (comportant notamment du CO2, du méthane, du CO, et de

l’hydrogène).

Ces deux combustibles peuvent alors être brûlés dans

l’unité même (on parle de thermolyse intégrée), ou être utilisés comme

combustibles de substitution dans une autre installation. Dans tous les cas, la thermolyse

consiste en une première transformation des déchets pour qu’ils puissent être

valorisés énergétiquement ensuite.

·

Avantages

Ø Production

d’un combustible alternatif qui peut remplacer les combustibles fossiles non

renouvelables.

Ø Pas

de rejets gazeux pendant la phase de thermolyse mais uniquement lors de l’utilisation

des combustibles produits.

Ø La

taille modulable des unités et une souplesse d’utilisation. Les fours peuvent en

effet tourner de 40 à 125% de leur capacité nominale, ce qui permet de suivre les

variations de production de déchets. Contrairement aux incinérateurs qui doivent

recevoir toujours la même quantité de déchets pour pouvoir fonctionner correctement.

Ø De

petites unités peuvent être dispersées sur l’ensemble du territoire, ce qui permet

leur installation près des endroits où l'on a besoin des combustibles alternatifs et

près des lieux de production de déchets. Conséquence : limitation du transport des

déchets sur de longues distances et meilleure répartition des risques et des nuisances

pour la population.

Ø Des

études sont encore en cours, mais cette technique semble globalement moins chère que

l’incinération en masse.

·

Inconvénients

Ø Cette

méthode comporte donc des avantages par rapport à l’incinération et la

valorisation thermique mais elle est aussi plus exigeante. En effet, la qualité du coke

produit est directement liée à la composition des déchets qui sont crackés. Il faut

donc bien les trier avant.

Ø D’autre

part, cette méthode n’évite pas la production de résidus dangereux qui doivent

être mis en décharge de classe 1 (0,1 à 3% des déchets entrants). D’autres

résidus inertes sont également produits (15 à 20% des déchets entrants), tout comme

dans le procédé d’incinération classique.

Différents systèmes de thermolyse sont actuellement étudiés et

testée un peu partout en Europe. Enfin, les unités de thermolyse en service ont des

capacités à partir de 1 t/h jusqu'à 8 t/h mais, actuellement, la société THERMOSELECT

construit une unité de 30 t/h à Karlsruhe.

I. 4. 2. 2 Le

craquage

Le craquage est une opération de conversion du pétrole consistant

en la transformation des hydrocarbures le constituant en molécules plus petites, à

points d'ébullition inférieurs. Le craquage permet d'obtenir des bases d'essence à haut

indice d’octane. La coupure des

liaisons des alcanes notamment et leurs réarrangements se produisent, sous le seul effet

de la température (craquage thermique), ou

par action de la vapeur (vapocraquage), de

l'hydrogène (hydrocraquage : craquage à

haute température et à haute pression par hydrogénation

catalytique), de la pression, d'un catalyseur (craquage

catalytique). Les produits obtenus par craquage sont des oléfines (propylène,

éthylène, butadiène), des aromatiques,…

L’opération dite de vapocraquage

consiste à casser les molécules de la charge, par pyrolyse, pour obtenir des

molécules plus petites. De plus, il est réalisé en présence de vapeur d'eau qui sert

à diluer les hydrocarbures pour éviter les réactions parasites d'aromatisation des

cycloalcanes aboutissant à la formation de goudrons et de coke par condensation. On

utilise entre 0,25 et 1 tonne de vapeur d’eau par tonne d'hydrocarbure à craquer. La

charge peut être lourde (gazoles), moyenne (naphta) ou légère (éthane, propane,

butane). Les conditions opératoires et la composition du produit obtenu dépendent de la

nature de la charge. Cette technique permet donc d’extraire toute une série de molécules chimiques avec

l'action de la vapeur. On extrait par exemple :

Ø Pour

le PE, l'éthylène,

Ø Pour

le PET, l'éthylène glycol (alcool dérivé de

l'éthylène) et l'acide téréphtalique

Ø Pour

le PP, le propène ou propylène

Ø Pour

le PVC, le chlore, isolé à partir du sel ou

de l'acide chlorhydrique est combiné avec l'éthylène

L’hydrocraquage est un procédé de craquage sous hydrogène

permettant généralement dans le raffinage des pétroles bruts, de convertir un distillat

sous vide en produits plus légers hautement plus valorisations.

I. 4. 2. 3

gazéification

Tout comme la pyrolyse, la gazéification est un traitement de

décomposition thermique des résidus. La réaction s'opère en présence limitée

d'oxygène. La température y est cependant plus élevée, soit de 1400 °C à 1500 °C,

ce qui détruit totalement les composés

organiques. La réaction ne produit que du gaz valorisable et des cendres qui peuvent

être toxiques.

Un exemple de ce procédé est le procédé Pyromex qui propose une

solution complète alliant l'élimination efficace et la valorisation économique, sans

résidus, ni émissions. Ce procédé se déroule en 3 phases.

Après une première phase de tri et de conditionnement, une

deuxième phase de broyage et de solidification lui succède, la troisième et dernière

phase qui est celle de la gazéification.

La gazéification à température ultra haute est la distillation

destructrice du matériel organique. Ce processus de distillation exige l'application

d'une intense énergie thermique indirecte, en l'absence d'oxygène, qui réduit le

matériel à des gaz combustibles et à des matériaux inorganiques, non nuisibles et qui

ne lessivent pas. L'installation de gazéification réduit efficacement les composants

organiques constitués de déchets urbains ou toxiques.

Le pyro-convertisseur fonctionne à des températures ultra hautes,

dans une atmosphère dépourvue d'oxygène. Les températures ultra hautes, dépassant 2

000 C° sont atteintes moyennant l'emploi du réacteur à induction, système innovateur

breveté. Le produit final, le pyrosilate, est un matériau inorganique inerte, qui ne

lessive pas et n'est pas nuisible à l'environnement. Le produit vaporisé (gaz) est

retraité dans un post-brûleur, qui nettoie les vapeurs et élimine les gaz toxiques. Ce

post-brûleur a la fonction d'un désinfecteur thermique.

De configuration modulaire, elle peut s'adapter à des débit de 25

à plus de 1 000 tonnes par jour. Le produit final ne lessive pas et peut être stocké en

toute sécurité. Il peut également être converti en matériaux de construction ou

encore être formé en briquettes d'énergie, transportables et facilement entreposables.

Un pilote industriel est en démonstration à Brentwood, Angleterre.

PolyEthylène Téréphtalate

Fraction légère du pétrole distillé

caractérise la tendance à la détonation d'un carburant

Réaction de combinaison avec l'hydrogène, d'addition de dihydrogène sur un composé

insaturé

Page précédente - Page suivante

|