|

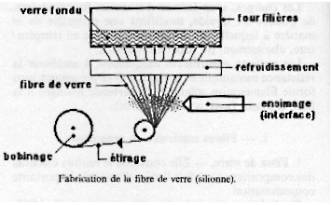

L’interface a pour rôle d’assurer

la compatibilité de la liaison renfort-matrice.

Pour ce faire, les fibres destinées à la

fabrication de composites, reçoivent un ensimage (dispersion acqueuse spécifique

comportant un agent collant et pontant et des agents antistatiques) qui assure cette

fonction et permet en outre de coller les filaments pour en faire un fil en lubrifiant de

plus celui-ci. Cela protège les fibres ou les fils contre l’abrasion lors de

l’étirage : frottement entre fibres.

Agent collant : a

base de vinylique, acrylique, polyester ou polyuréthane,

Agent collant : a

base de vinylique, acrylique, polyester ou polyuréthane,

Agent pontant : la

silane pour la fibre de verre.

Agent pontant : la

silane pour la fibre de verre.

L’ensimage est spécifique pour un

polymère et un procédé donné. Lors des opérations de tissage, la fibre doit être

désensimée puis réensimée après réalisation du motif de tissage.

Composition :

Sable (silice),

Sable (silice),

Additifs (alumine, Carbonate de calcium, magnésie, oxyde de bore),

Additifs (alumine, Carbonate de calcium, magnésie, oxyde de bore),

En jouant sur le dosage de

ces composants, on obtient trois types de verre au propriétés suivantes :

Le verre E : couramment utilisé , Le verre E : couramment utilisé ,

Le verre D : au propriété diélectrique, Le verre D : au propriété diélectrique,

Le verre R : aux propriétés hautes

performances. Le verre R : aux propriétés hautes

performances.

On utilise un précurseur : la fibre de

polyacrilonitrile PAN. On la carbonise sous atmosphère neutre (azote) dans des fours de

pyrolyse jusqu’à avoir environ 98 % d’atomes de carbone dans la fibre. Il faut

1.8 kg de PAN pour obtenir 1 kg de fibre de carbone.

Caractéristique

des renforts :

Les polymères thermoplastiques

utilisés sont essentiellement des technoplastiques (polymère ayant, à

l’état vierge de bonnes caractéristiques mécaniques). Un renforcement de fibres

courtes leur confère une tenue mécanique et thermique améliorée et une bonne

stabilité dimensionnelle, ce sont :

Polyamide (PA), tenue : chocs, fatigue, hydrocarbures,

Polyamide (PA), tenue : chocs, fatigue, hydrocarbures,

polycarbonate (PC) : tenue : chocs,

polycarbonate (PC) : tenue : chocs,

polytéréphtalates éthylénique et butylénique (PET et PBT) rigidité et

ténacité,

polytéréphtalates éthylénique et butylénique (PET et PBT) rigidité et

ténacité,

polyoxyde de phénylène (PPO ou PPE) résistance à l’hydrolyse,

polyoxyde de phénylène (PPO ou PPE) résistance à l’hydrolyse,

polyoxyméthylène (POM) tenue à la fatigue,

polyoxyméthylène (POM) tenue à la fatigue,

polysulfurés (PSU et PPS) : stabilité chimique et hydrolyse, peu de

fluage, tenue à chaud,

polysulfurés (PSU et PPS) : stabilité chimique et hydrolyse, peu de

fluage, tenue à chaud,

polypropylène (PP) : peu onéreux, mais combustible (polymère

semi-technique)

polypropylène (PP) : peu onéreux, mais combustible (polymère

semi-technique)

Une deuxième catégorie : les

thermoplastiques thermostables (tenue thermique > 200°C) :

Polyamide-imide (PAI),

Polyamide-imide (PAI),

polyéther-imide (PEI),

polyéther-imide (PEI),

polyéther-sulfure (PES),

polyéther-sulfure (PES),

polyéther-éther-cétone (PEEK),

polyéther-éther-cétone (PEEK),

polymère cristaux liquides (PCL).

polymère cristaux liquides (PCL).

Propriétés des

polymères non renforcés :

Page précédente

- Page suivante

|