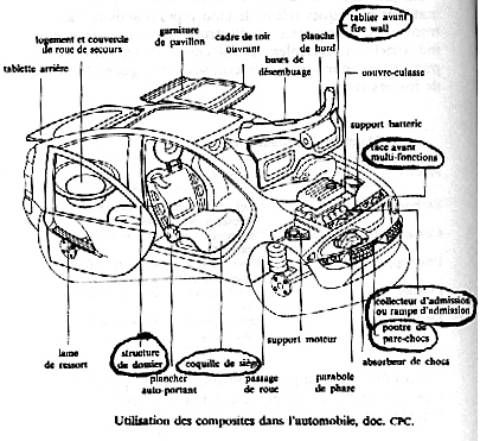

5. Applications.

Le potentiel des plastiques dans l'automobile est exploité

depuis de longues années. Ce sont les petites pièces de l'habitacle qui, les premières,

ont adopté ces matières. Mais les applications les plus spectaculaires ont débuté en

carrosserie. Tout d'abord réservées aux véhicules produits à faible cadence, ces

carrosseries en composite ont depuis les années soixante été choisies à cause de leur

faible investissement.

On citera entre autres :

En France : les modèles Murena et Rancho de

Matra, les Alpine A310 puis A610 et espace de Renault, En France : les modèles Murena et Rancho de

Matra, les Alpine A310 puis A610 et espace de Renault,

En Grande Bretagne : le modèle Esprit de

Lotus, En Grande Bretagne : le modèle Esprit de

Lotus,

Aux

USA : les modèles GM Corvette et Pontiac Fiero de Général Motors. Aux

USA : les modèles GM Corvette et Pontiac Fiero de Général Motors.

On pourra citer, plus récemment, deux nouveaux véhicules

qui, s'ils sont prévus pour de faibles cadences, font appel à des technologies et des

matériaux adaptables à des cadences plus élevées :

Les modèles BE 1 et Figaro de Nissan et le

cabriolet Z1 de BMW. Les modèles BE 1 et Figaro de Nissan et le

cabriolet Z1 de BMW.

Mais les composites ne se sont pas cantonnés aux petites

séries et, en France, des véhicules de grande diffusion les ont utilisés, tels que :

La

Citroën DS en 1955 avec son pavillon en polyester renforcé de fibres de verre, La

Citroën DS en 1955 avec son pavillon en polyester renforcé de fibres de verre,

La Renault 5 en 1972 avec les premiers

boucliers en plastique (notons que, depuis le début des années 80, les pare-chocs tout

ou partie en plastique équipent la quasi-totalité de la production automobile mondiale), La Renault 5 en 1972 avec les premiers

boucliers en plastique (notons que, depuis le début des années 80, les pare-chocs tout

ou partie en plastique équipent la quasi-totalité de la production automobile mondiale),

La Citroën BX en 1982, équipée de trois

importants panneaux de carrosserie en matériaux composites ( le capot avant, le volet

arrière, les custodes latérales). La Citroën BX en 1982, équipée de trois

importants panneaux de carrosserie en matériaux composites ( le capot avant, le volet

arrière, les custodes latérales).

Si ces trois dates constituent des repères dans

l'utilisation des plastiques en carrosserie automobile, les évolutions des matériaux ont

été constantes avec, tout d'abord, l'apparition et l'amélioration des matières

thermodurcissables que sont les polyesters chargés de fibres de verre puis celle des

matières thermoplastiques. Les caractéristiques de ces dernières sont de mieux en mieux

adaptées aux besoins de l'industrie automobile. Il en découle aujourd'hui une

compétition entre ces deux grandes familles.

Le développement des plastiques a été favorisé d'une part

, par de nouvelles contraintes extérieures, notamment :

le renchérissement de l'énergie, et des

carburants en particulier, le renchérissement de l'énergie, et des

carburants en particulier,

l’internationalisation du marché et la

compétition entre les différents constructeurs. l’internationalisation du marché et la

compétition entre les différents constructeurs.

D'autre part, par les exigences du marché et des

utilisateurs :

l’esthétique, le confort, la sécurité,

l’esthétique, le confort, la sécurité,

la durée de vie de l'ordre de 10 ans dans des conditions climatiques

variées.

la durée de vie de l'ordre de 10 ans dans des conditions climatiques

variées.

La prise en compte de tous ces facteurs impose une mutation

technologique dans le souci constant de réduction de poids et de coût. Dans ce contexte,

les plastiques offrent cinq avantages majeurs :

une faible masse volumique,

une faible masse volumique,

la durabilité : absence de corrosion et résistance au choc,

la durabilité : absence de corrosion et résistance au choc,

une plus grande liberté de forme,

une plus grande liberté de forme,

une facilité d'intégration de fonctions,

une facilité d'intégration de fonctions,

des niveaux d'investissement moins élevés, facilitant des renouvellements

de forme plus

fréquents.

des niveaux d'investissement moins élevés, facilitant des renouvellements

de forme plus

fréquents.

Il faut veiller néanmoins aux dérives de coût, ce qui est

rendu plus aisé par de nouvelles conceptions technologiques permettant de regrouper

plusieurs fonctions dans la même pièce, avec pour conséquence une réduction du nombre

de pièces unitaires et du nombre d'opérations d'assemblage (une automobile comporte

environ 15000 pièces).

Après une belle percée, jusqu'à représenter 10 à 12 % du

poids moyen des véhicules, avec quelques pics sur l'Espace de Renault, les plastiques

semblaient arrivés à un palier. Impensable, en effet, de modifier de fond en comble les

outils industriels des constructeurs pour passer le cap des grandes pièces sur des

véhicules de grande série. D'autant que des problèmes de résistance se posent toujours

pour les composants soumis à de fortes contraintes mécaniques. Et pourtant, certains

évoquent aujourd'hui une part de 15% pour les plastiques dans les véhicules d'ici à 5

ans.

Des ailes en noryl (thermoplastique) ont fait gagner 2 kg à

Renault sur la Mégane Scénic. Dans ces nouvelles applications, les plastiques pourraient

bénéficier de l'engouement des consommateurs pour les véhicules niches. Sur les petites

séries les solutions plastiques composites sont plus compétitives. La Smart compte ainsi

sept pièces de carrosserie en plastique, tandis que le futur Espace de Renault pourrait,

lui, revenir à une carrosserie acier. En effet, sur de grandes séries, les aciers ont

amélioré leur offre et reviennent dans la compétition. C’est donc au cas par cas

qu’il faut juger une application

En 1994, les polymères (plastiques

et caoutchoucs confondus) constituent en moyenne 16 à 17 % de la masse totale d'une

voiture Peugeot ou Citroën.

Ces chiffres sont issus des

campagnes de désassemblage par PSA sur le site

d'ECOVAL à St Pierre de Chandieu (69). Les pesées ont été réalisées à 50g

près.

On pensait au début des années 80, pouvoir réaliser des

carrosseries d'automobiles de grandes séries "tout composites" pour l'an 2000.

Mais la révolution de la productique et l'impératif écologique ont retardé ce projet.

Les métallurgistes ont très bien su adapter la révolution industrielle de la

productique à la fabrication d'une voiture. Aujourd'hui, la réalisation de celle-ci est

entièrement automatisée depuis la bobine de tôle jusqu'à la coque en blanc (découpe

des flans, emboutissage et soudure par point). Sauf en cas d'incident, les ouvriers ne

participent plus à ces étapes. De ce point de vue, il reste encore beaucoup de progrès

à faire du côté des plastiques. Mais l'avenir est prometteur. En effet, dans le cas de

la tôle d'acier, on procède par reprises, alors que le moulage des plastiques ou

composites permet d'obtenir, en une seule opération, un produit fini multifonctions.

Il y a deux façons de concevoir la voiture tout composites :

Garder l'architecture actuelle et remplacer les différents matériaux

utilisés,

Garder l'architecture actuelle et remplacer les différents matériaux

utilisés,

Revoir

complètement notre conception de l'automobile et raisonner en terme de fonctions à

réaliser (utilisation optimale des propriétés des plastiques). Revoir

complètement notre conception de l'automobile et raisonner en terme de fonctions à

réaliser (utilisation optimale des propriétés des plastiques).

Il est certaines caractéristiques

de rigidité et de résistance à l'élongation auxquels les plastiques ne pourront jamais

prétendre (à moins de recourir à des composites hors de prix). Les métaux restent là,

insubstituables. Quand l'acier est jugé trop lourd, des alliages légers entrent en lice.

Mais en même temps, il y a dans ces mêmes structures des fonctions (aspect, absorption

d'énergie, intégrations d'éléments annexes) qui peuvent être bien mieux assurés par

des plastiques : donc pourquoi ne pas lier les deux matériaux ? Cette technologie hybride

est d'ores et déjà mise en application pour des supports de tableaux de bord en

tubulures acier/Polyamide (General Motors) et pour des structures de sièges (Porsche).

Ce concept hybride paraît si

simple qu'on s'étonne qu'on n'y ait pas pensé plus tôt. Il est vrai, les solutions

multi-matériaux ont aujourd'hui mauvaise presse, pour des raisons prétendument liées au

recyclage. C'est oublier qu'il est bien plus facile de séparer un métal d'un plastique

que deux plastiques différents.

Mais cette question pose aussi, une

fois de plus, le problème de la structure de décision chez les concepteurs et les

prescripteurs.

Cette technique a du mal à passer

parce qu'elle rompt avec les habitudes des bureaux d'études, qui raisonnent en tout ou

rien, tout métal ou tout plastique.

La construction hybride métal

plastique ouvre les portes à l'innovation tant au niveau style que fabrication en terme

de couleur ou de surface de finition. En général, cette technologie est applicable là

où une simple feuille d'acier aurait besoin d'être renforcée ou équipée de nombreuses

fonctions. C'est le cas dans l'automobile pour la planche de bord.

Cette technologie permet de

réduire le nombre de composants, elle facilite l'assemblage évitant ainsi tout rivetage

ou soudure. Cette simplification réduit également le poids de l'ensemble.

Mais malgré les exemples de

General Motors, cette technologie a du mal à s'imposer dans l'automobile. Ainsi, dans le

cas de la planche de bord, les constructeurs restent à la technologie classique: planche

en plastique vissée sur une poutre métallique. Cette poutre métallique constitue plus

de la moitié du poids de la planche de bord ; de plus, elle est très encombrante,

entraînant des difficultés d'implantation pour les autres constituants de l'automobile.

Ces éléments de haute qualité peuvent être produis à une

échelle industrielle. Une tôle emboutie est placée dans un moule d'injection classique.

Durant le cycle d'injection, la matière plastique s'écoule autour de parties

métalliques et pénètre dans des trous de celles ci, formant ainsi des rivets.

Différentes formes de connexion métal/plastique existent.

|

|

La place des plastiques dans les pièces d'intérieur n'est

plus à exposer mais les dernières applications qui laissaient encore une place aux

autres matériaux tendent à disparaître. Ainsi les sièges arrière ou la banquette

pourraient bien évoluer petit à petit vers des solutions composites renforcées. Le choc

bagage devient en effet très contraignant et pousse certains constructeurs comme Audi à

adopter des structures thermoplastiques (TRE) de dossier. Sur leurs monospaces, les

Américains étudient de très près la solution assise composite avec fibres orientées

pour servir notamment de point d'attache de la ceinture centrale. Ils penchent parfois

pour une banquette "tout composite", même si l'entretoise est presque

toujours... en acier.

Les Européens travaillent aussi sur des concepts hybrides

pour leurs structures de banquettes arrière, acier, composites, aluminium et magnésium

se mêlant souvent par paires. C'est notamment le cas de la troisième rangée de sièges

de la 406 familiale. Un tissage de fibres composites est l'unique soubassement de cette

banquette destinée à accueillir deux enfants. Il vient s'accrocher sur le cadre acier et

assure les fonctions ressort et suspension. Une solution apparemment plus souple est

proposée par Delphi sur son siège Optiride, avec soubassement en élastomère.

L'équipementier indique que ses clients sont tentés de

rajouter une fine mousse sur ce treillis pour ne pas désorienter le consommateur final.

Pourtant, la fonction maintien est déjà assurée grâce à un certain enfoncement dans

la nappe élastomérique, tandis que les phases "confort" puis

"suspension" sont programmables comme lors de la conception d'une assise en

mousse.

La face avant

intégrée sous forme d'un système a pu voir le jour grâce à l'emploi des plastiques

techniques. La France a été pionnier en la matière, ce qui permet aujourd'hui à une

entreprise comme Ecia de décrocher de nombreux contrats dans le groupe VAG. Les américains se mettent aussi progressivement à

cette technique en favorisant le SMC qu'ils connaissent bien (cas de la Ford Taurus),

tandis que d'autres préfèrent des thermoplastiques renforcés et s'appuyant sur un cadre

de tôle. Les modules de refroidissement retiennent ces mêmes SMC ou thermoplastiques

alliés à de la fibre de verre (PP et fibre de verre longue ou PA et fibre de verre

courte). L'évolution des cahiers des charges jouera certainement un grand rôle dans les

choix de matériaux. En effet, l'intégration pare-chocs, poutre de pare-chocs (pour les

petits chocs), support plastique de face avant et ses accessoires (GMV, radiateurs,

phares), et enfin cônes d'absorption d'énergie rattachés aux longerons, sera réalisée

par chaque constructeur en fonction de son approche des problèmes de choc et du rôle

joué par chaque élément dans ces différentes situations :chocs à basse vitesse (4 ou

8 km/h), moyenne vitesse (15 km/h) et haute vitesse (56 km/h).

Pour gagner plus de

valeur ajoutée et devenir des acteurs incontournables sur les plateformes-moteurs, les

équipementiers électroniques ont donc décidé de réagir en proposant une intégration

des modules d'admission en s'appuyant sur les possibilités d'intégration offertes par

les plastiques. Magneti Marelli propose aujourd'hui un module compact comprenant filtre à

air, conduits d'admission à longueur variable, papillon d'admission, capteur d'air

massique, répartiteur, rail à essence et injecteurs.

Pour couler conduits

d'admission et papillon de gaz dans le même matériau, Mercedes quant à lui a retenu le

magnésium sur sa famille de V6. Les quatre pièces très techniques composant ce module

sont impressionnantes de précision, mais Rover semble avoir été plus performant sur son

moteur K en retenant le plastique pour réaliser le papillon d'admission... et donc un

module d'admission tout plastique.

Pour le seul papillon

d'admission, le poids a pu être réduit de 40%, les coûts d'outillage de 65% et le

moindre nombre de pièces s'est à nouveau traduit par une baisse de coût de 65%. Le gain

de poids permet enfin de rendre moins susceptibles aux vibrations les papillons et

régulateur de ralenti.

Mercedes a dû

également appliquer un revêtement sur les parois de son collecteur en magnésium. Les

plasturgistes profitent pour leur part des bonnes qualités de surface et de souplesse de

mise en œuvre des plastiques pour optimiser l'aérodynamique des conduits et créer,

grâce à des vagues à l'intérieur des conduits", un effet de résonance favorable

à une légère surpression de l'air à l'admission.

Ces collecteurs

d'admission ne font parfois plus qu'un avec le couvercle de culasse, mais la distinction

des fonctions permet à ce dernier d'adopter le renfort fibre de verre minéral, et

intégrer ainsi la fonction recyclage d'huile en plus de celle de support de filtre à

air. Toutes ces fonctions faisant appel aux plastiques techniques évolueront en fonction

des contraintes thermiques imposées par les cahiers des charges, les thermoplastiques

risquant de devoir être remplacés par les thermodurcissables au-delà de 140°C.

Par contre, elles

profiteront des moyens de prototypage rapide qui évoluent en leur faveur. En effet, la

stéréolythographie peut maintenant travailler des "résines"polyamides, pour

obtenir des pièces prototypes aux tolérances toujours plus serrées et capables d'être

testées sur banc. Ceci permettra de réduire sensiblement les temps de cycle de

développement (itérations et validation).

Dans le compartiment

moteur, les élastomères poursuivent leur mutation en s'adaptant à des tolérances de

plus en plus draconiennes : le monde anglo-saxon parle ainsi de durée de vie de

véhicules de 15 ans et 150.000 miles, soit 242.000 km, auxquels les spécialistes des

élastomères doivent pouvoir apporter des réponses fiables. Les durites doivent aussi se

fixer sur des supports pouvant atteindre 230°C, tandis que les joints entourant les

ouvrants doivent se faire de plus en minces et esthétiques tout en garantissant une

meilleure tenue au vieillissement et des réponses aux problèmes vibratoires.

Depuis des années, les designers

automobiles discutent des possibilités de fabriquer des vitres automobiles en plastique

à la place du verre. Mais les vitres en plastique ont longtemps été considérées comme

un objectif impossible à atteindre à cause de leur faible résistance aux rayures. La

société BAYER a mis au point un vernis résistant aux rayures. Du coup, les

plasturgistes proposent des polycarbonates recouverts de ce vernis pour la réalisation de

vitres et de pare-brises.

Les raisons de cet

intérêt pour les vitres en polycarbonate sont multiples : la matière est plus légère,

offre une sécurité accrue de par sa résistance supérieure au verre et permet une plus

grande liberté de création. Nous l'avons vu, pour réduire la consommation des moteurs,

à puissance égale, on doit diminuer la masse des véhicules.

5.3.5.1.

La réduction

des masses.

Or dans l'imaginaire de

certains designers, la vitre supplantera la tôle et permettra aux passagers une vue

intégrale du paysage. Mais une surface de verre plus grande augmente la masse du

véhicule, ce qui est en contradiction avec les efforts visant à réduire la consommation

de carburant. Un changement de matériau de fabrication des vitres offre un grand

potentiel de réduction de masse. Si l'on remplace le verre feuilleté de sécurité d'une

épaisseur de 4 mm par du polycarbonate d'une épaisseur de 5 mm, la masse est réduite

passant de 10 kg/m2 à 6 kg/ m2 . Pour une Mercedes de la série C ayant une surface de

4,5 m2, la masse du vitrage serait réduite d'environ 17 kg, soit de 40%. Cette

réduction, compte tenu de l'investissement, est énorme.

5.3.5.2.

La technique

vernis sur polycarbonate.

Les vernis enregistrent

des résultats un peu plus mauvais que le verre aux tests d'abrasion mais ceux ci restent

acceptables. Les vernis sont durcis thermiquement après leur application sur les plaques

en polycarbonate. Pour que ce procédé se déroule aussi vite que possible et donc à

moindre coût, le fabricant utilise la température maximale pouvant être supportée par

le plastique sans déformation (de 130° à 190° selon le type de polycarbonate).

5.3.5.3.

Une solution

intermédiaire le poly-verre feuilleté.

Le composite verre-carbonate constituera une autre possibilité de réduction du

poids du vitrage. Le poly-verre feuilleté est constitué d'une plaque en polycarbonate

sur laquelle sont collées de chaque côté deux minces vitres en verre d'une épaisseur

d'environ 0,5 mm. Cette combinaison permet d'allier les excellentes propriétés de

surface du verre à la grande résilience du polycarbonate. Le poly-verre répond ainsi

aux exigences élevées demandées au vitrage voiture. Son poids d'environ 6,6 kg / m2

représente une réduction de près de 33 % par rapport au verre.

Mais ce produit ne sera

pas encore utilisé sur la prochaine vague de véhicules. Car s'il existe sous une forme

plate, il est encore en développement sur des vitres de grandes tailles et surtout, il

faudra encore attendre 4 ou 5 ans pour avoir des vitres cintrées.

5.3.5.4.

Les perspectives

pour cette matière.

Les vitres de phares en

polycarbonate sur la Peugeot 406 et la Mercedes classe E. ont rencontré un vif succès.

Il est donc évident que de nouveaux véhicules vont s'ouvrir à ces matériaux. En effet,

l'exigence consistant à réduire à terme la consommation en carburant conduira à

imposer les vitres légères dans le secteur automobile. Les champs d'application et le

rapport qualité/prix détermineront quelle technologie sera privilégiée. Le

polycarbonate résistant aux rayures est en discussion pour les voitures de petites

tailles et les voitures électriques. Chez Mercedes, on pense utiliser une combinaison de

ces deux techniques pour les automobiles de haut de gamme. Ils emploieraient le

polycarbonate résistant aux rayures pour la lunette arrière et le toit ouvrant, et du

poly-verre pour le pare-brise, plus fortement sollicité. Les possibilités de recyclage

et d'élimination joueront également un grand rôle au niveau de ces réflexions.

Le vitrage automobile

du futur assurera bien plus de fonctions que l’intégration du chauffage de lunette

arrière et de l’antenne radio. Le dégivrage du pare brise ou la coloration, prévue

pour empêcher le réchauffement de la voiture en cas de fort ensoleillement sont

aujourd’hui des fonctions usuelles.

Dans un avenir proche,

des substances élèctrochromes assombriront la vitre en cas de mise sous tension et un

affichage dans la partie supérieure du pare-brise donnera des informations au conducteur

(itinéraire à suivre…). Ceci sera un argument de plus car il participera pleinement

au confort du conducteur et à sa sécurité.

5.3.6.1.

Un film dans le

moule pour remplacer la peinture.

Dès le printemps

prochain, il y aura quelque chose de nouveau sur la Ford Taurus. ça se passera au niveau du support de calandre

mais ce sera presque indécelable pour le client. Cette pièce en polyoléfine sera en

effet revêtue par un film préalablement installé dans le moule d'injection.

Développée par Visteon Automtive Systems, ex-division des composants automobiles de Ford

(à Milan, Michigan). Cette technique de revêtement dans le moule qui remplacera

l'actuelle mise en peinture après moulage serait enfin devenue reproductible.

Ceci sera un atout pour

les mouleurs qui n'ont pas d'installations de peinture. Il suffira de déposer dans leur

moule, avant injection, le film PVDF/acrylique de 0,058 cm d'épaisseur et d'injecter la

matière plastique. Lorsque la pièce sortira du moule, elle sera recouverte de ce film

qui lui donnera l'aspect d'une pièce peinte.

5.3.6.2.

Plus aucun

déchet.

La technique de revêtement dans le moule réglerait aussi

un autre problème épineux : celui du traitement des déchets de peinture. Plus de

peinture, donc plus d'effluents. L'intérêt serait également de réduire le temps de

fabrication, qui pourrait par ailleurs se rapprocher de la ligne d'assemblage. Le

procédé serait même supérieur à la mise en peinture en terme d'aspect de surface

(sauf pour le brillant qui semble encore à améliorer), de rétention de couleur et de

tenue à l'abrasion. Visteon compte d'ailleurs bien ne pas se limiter aux supports de

calandre. Les enjoliveurs de roues, spoilers et autres pièces de peau pourraient bientôt

y passer.

Malgré tout, cette

technologie a un coût et elle ne saurait concurrencer la matière teintée dans la masse.

Son application sera appréciée pour les pièces de style qui,

pour des raisons marketing, devront avoir une apparence laquée.

Page précédente

- Page suivante

|