3. Procédés de

transformation des thermoplastiques.

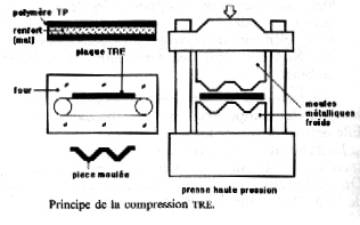

On utilise une plaque de TRE. La plaque

est ramollie dans un four (» 200°C) puis

pressée dans un outillage métallique : moule « poinçon-matrice »,

refroidi pour figer la pièce en forme.

La transformation s’effectue par

fluage (sous 100 à 200 bars)en phase solide (pas de passage à l’état fondu, ce qui

réduit le temps de cycle).

On peut réaliser soit un simple

emboutissage (épaisseurs sensiblement constantes), soit un véritable estampage (formes

complexes et possibilité de nervures). Cycle de fabrication » 1 minute.

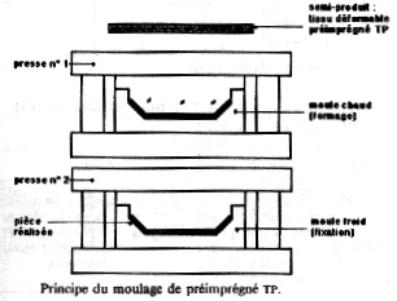

La plaque de TRE est pressée successivement dans un moule

chaud (phase de formage), puis dans un moule froid (phase de fixation). Applications

possible dans les années à venir dans le secteur de l’aéronautique.

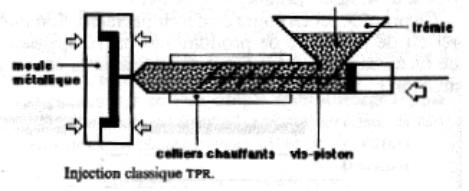

Les granulés de TPR sont plastifiés à chaud (200 à

300°C), la matière est ensuite poussée sous forte pression (300 à 1000 bars) dans un

moule métallique en deux parties, qui est refroidi pour fixer la matière en forme. Le

cycle de fabrication est d’environ 1 minute maximum, 10 à 30 seconde pour les

petites pièces.

Les pressions à injecter sont les

mêmes que pour la transformation des matières plastiques. Le moule est refroidit par

circulation d’eau pour fixer la forme moulée. Il est parfois chauffé (en fonction

du polymère choisi), mais sa température reste très inférieure à celle des organes de

plastification de la presse.

Applications

types :

Petites pièces à fonction mécaniques dans

l’automobile, l’électroménager, les articles de sports…, Petites pièces à fonction mécaniques dans

l’automobile, l’électroménager, les articles de sports…,

Quelques grosses pièces autoportantes (carter,

palettes)… Quelques grosses pièces autoportantes (carter,

palettes)…

Les thermoplastiques pallient les nombreux inconvénients des

thermodurcissables en offrant les avantages suivants :

Poids spécifique réduit, Poids spécifique réduit,

formulation simple (prêt à l’emploi), formulation simple (prêt à l’emploi),

stockage et conservation « illimitée », stockage et conservation « illimitée »,

cycle de transformation plus rapide et absence

d’ébavurage, cycle de transformation plus rapide et absence

d’ébavurage,

recyclabilité, recyclabilité,

pas de réactions chimiques, ni d’émission de

vapeur lors de la transformation, pas de réactions chimiques, ni d’émission de

vapeur lors de la transformation,

tenues aux chocs et à l’impact améliorées. tenues aux chocs et à l’impact améliorées.

La difficulté réside dans

l’accrochage du polymère qui se présente à l’état solide, sur le renfort. Le

problème est résolu pour les polymères solubles (cas du PEEK et PEI), et peut

l’être par diverses autres astuces (électrostatique, fusion, tissage …).

Page précédente

- Page suivante

|